深入剖析罗茨鼓风机的组成、工作原理、特点、保养及故障排除

文章出处:罗茨风机厂家

发布时间:2024-07-26

点击数:

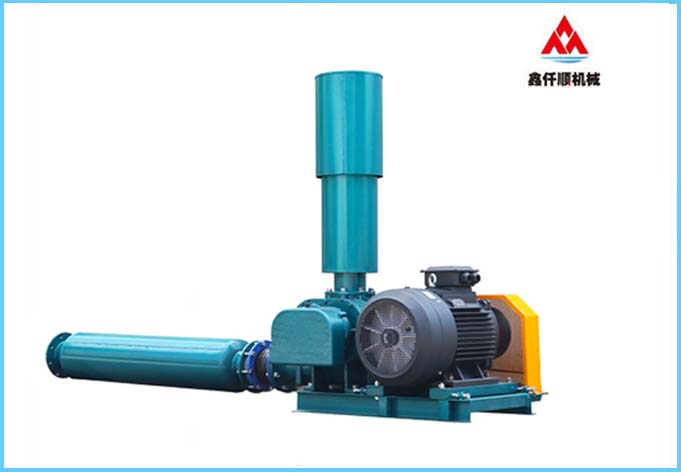

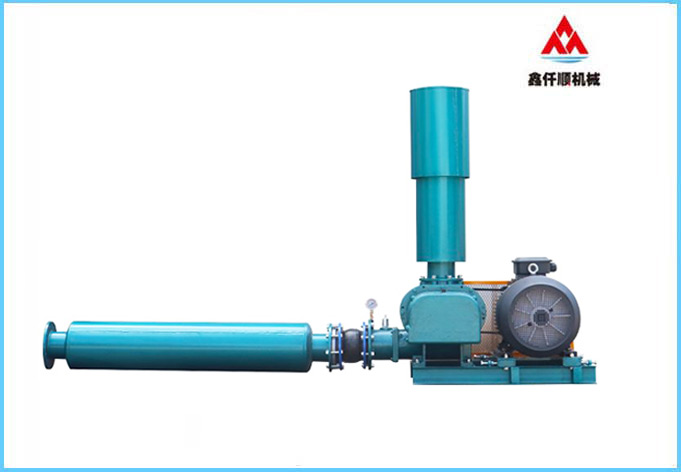

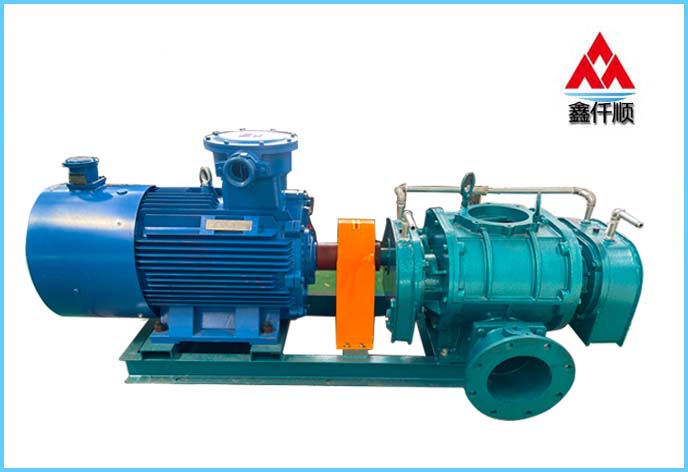

深入剖析罗茨鼓风机的组成、工作原理、特点、保养及故障排除,罗茨鼓风机是一种容积式气体压缩机械,以其发明者——美国工程师弗朗西斯·和菲兰德·罗茨(Francis and Philander Roots)的名字命名,因此也常被称为罗茨风机。它在诸多工业应用中被广泛使用,如污水处理、物料输送、气体增压、气力输送系统、化工过程、冶金、食品加工等领域。下面对罗茨鼓风机进行详尽的描述:

一、基本构造

核心组件

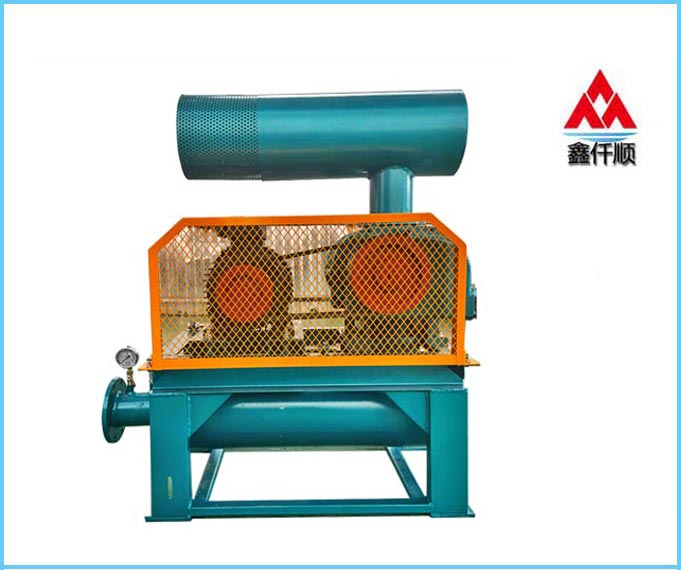

1. 转子:罗茨鼓风机的核心部分是两个叶形转子,通常呈8字形或三叶片螺旋状排列。转子间保持一定的间隙(微米级别),彼此并不直接接触。转子的设计使得它们在气缸内作相对旋转时,能够形成有效的气体输送通道。

2. 机壳:转子嵌套在坚固的机壳内,机壳通常为圆筒形结构,两端设有进气口和排气口。机壳不仅为转子提供支撑,还确保转子间的间隙保持恒定,防止气体泄露。

3. 同步齿轮:一对精密的齿轮装置位于转子轴端,通过传动装置驱动两个转子保持严格的同步反向旋转。齿轮确保转子间的相对位置始终保持正确,从而维持稳定的气体输送性能。

辅助组件

1. 轴承:高质量的轴承用于支撑转子轴,确保其在高速运转时的稳定性,并承受由气体压力产生的轴向和径向负载。

2. 密封件:轴封、壳体密封等部件确保转子与机壳之间的间隙密封良好,防止气体泄漏和润滑油进入气腔。

3. 冷却系统:对于高负荷或高温操作环境,罗茨鼓风机可能配备空气冷却、水冷却或油冷却系统,以控制轴承和齿轮的工作温度。

4. 消声器与隔音罩:由于罗茨鼓风机工作时噪音较大,通常会配置消声器以降低排气噪声,或采用隔音罩减少整体噪音排放。

二、工作原理

罗茨鼓风机的工作基于容积式压缩原理,具体步骤如下:

1. 进气:随着转子的旋转,机壳内的一对转子叶片逐渐分开,形成逐渐扩大的进气腔,外部空气在大气压作用下经进气口进入腔室。

2. 封闭与压缩:转子继续旋转,进气腔逐渐缩小直至完全封闭。此时,被封闭在两转子叶片之间的空气体积被强制性地减小,导致气体被压缩。

3. 排气:随着转子继续转动,压缩气体被推向排气侧,直到转子叶片再次打开,高压气体迅速排出到排气口。这个过程在转子连续旋转过程中周而复始地进行。

三、特性与优势

1. 连续、无脉动输送:由于转子的特殊设计和同步旋转,罗茨鼓风机能够提供连续、均匀的气流,无明显的气流脉动。

2. 适应性强:适用于多种工况,包括低压力、高流量的应用,以及需要稳定供气的场合。可通过调整转速或更换不同尺寸的转子来适应不同的风量和压力需求。

3. 结构紧凑:相对于其提供的风量和压力,罗茨鼓风机的体积相对较小,易于安装和维护。

4. 操作简单:启动快,无需复杂的调节机构,运行稳定,维护要求相对较低。

5. 高效率:虽然罗茨鼓风机属于无内部压缩的鼓风机类型,但由于其设计上的高机械效率和低内部损耗,整体运行效率仍然较高。

四、维护保养

维修保养旨在确保设备的长期稳定运行、提高工作效率、延长使用寿命,并降低故障率。以下是罗茨鼓风机维护保养的具体要求:

1. 定期检查与清洁:

外观与周围环境:保持鼓风机表面及周围环境的清洁,无灰尘、油垢、杂物堆积。

过滤系统:定期清洁或更换空气滤清器,防止尘埃等杂质进入机体,影响内部零件的正常运转和气流效率。

冷却系统(如有):清理散热片、冷却器等冷却元件上的积尘,保持良好的散热性能。

润滑管理:

润滑油位:定期检查润滑油油位,确保其处于规定范围内,及时补充或更换润滑油。

润滑油品质:定期(如每3-6个月)进行润滑油质量分析,根据分析结果决定是否更换。润滑油应符合设备制造商推荐的规格。

润滑系统:检查润滑系统的管道、接头是否存在泄漏,确保润滑系统的正常运行。

部件状态监控:

轴承:监测轴承温度,防止过热。定期检查轴承的磨损情况和游隙,必要时进行更换。

齿轮:检查齿轮箱的油位和油质,按照厂家建议的周期更换齿轮油。观察齿轮运转声音,及时发现异常磨损或齿面损伤。

皮带/链条(如有):调整皮带/链条的张紧度,防止过松打滑或过紧加剧磨损。检查皮带/链条的磨损情况,必要时更换。

电气系统:

电气连接:检查接线是否松动、断裂,确保电气连接牢固。定期测试电机绝缘性能,确保电机正常工作。

控制系统:检查控制器及各类传感器的工作状态,确保控制系统的准确性和可靠性。

振动与噪音:

振动监测:定期测量设备振动水平,超出允许范围时应查明原因(如不平衡、松动、轴承故障等),并进行相应处理。

噪音评估:监听鼓风机运行时的噪音变化,异常噪音可能是内部部件磨损、装配不当或气流不畅的表现,需及时排查。

定期维护计划:

依据使用手册:根据设备制造商提供的用户手册或维护手册制定详细的维护计划,包括各项检查、清洁、润滑、调整及部件更换的周期。

运行小时数与工况:考虑设备的实际运行小时数、负载情况、环境条件等因素,适时调整维护计划。

故障记录与分析:

记录维护历史:详细记录每次维护的内容、发现的问题、处理措施及结果,形成设备维护档案。

故障趋势分析:通过对故障记录的分析,识别设备潜在问题及故障模式,提前采取预防措施。

遵循上述维护保养要求,结合设备具体使用条件和制造商指导,实施科学合理的维护计划,能够有效保障罗茨鼓风机的性能、延长其使用寿命,并降低运行成本。

五、典型的故障现象及其相应的解决办法

5.1风量不足

原因:转子间隙增大、过滤器堵塞、皮带松弛导致转速下降、密封漏气等。

解决办法:

调整转子间隙,确保符合规定值;

清洁或更换堵塞的过滤器;

检查并调整皮带张紧度,确保皮带无打滑;

更换或修复密封装置,消除漏气点。

5.2电机过载

原因:过滤器堵塞、实际运行压力超过额定值、润滑油质量差或油环不转动、风机轴电机对中不良等。

解决办法:

清洗过滤器或消音器,排除堵塞;

调整工作压力,使之在允许范围内;更换优质的润滑油,

并检查油环状态,必要时进行修理或更换;

对风机和电机进行重新对中。

5.3温度过高

原因:油箱内油太多或太脏、过滤器或消音器堵塞、压力高于标准值、室内通风不良导致进口温度高、轴承或轴向定位不佳等。

解决办法:

减少油量或更换清洁的润滑油;

清洗或更换堵塞的过滤器或消音器;

调整工作压力,避免长时间过载运行;

改善通风条件,降低室温和进口温度;

检查轴承状况,必要时调整或更换轴承。

5.4叶轮转不动或卡死

原因:叶轮进入异物卡住、齿轮磨损、轴承位置卡住等。

解决办法:

清除叶轮内部的异物;

检查并更换磨损严重的齿轮或轴承;

对于轴承位置不当的问题,需进行轴校正或轴承更换。

密封环与轴套同轴度误差大、轴弯曲或杂物进入密封环(如下:)

解决办法:

更换磨损或损坏的密封环和轴套;

清理杂物并校正轴的直线度。

转子振动大或轴承间隙过大(如下:)

解决办法:

检查并调整轴承间隙,如果轴承已损坏,则需更换新的轴承;

对于转子不平衡导致的振动,可以通过动平衡校正来解决。